公司新近接到一批煤礦巷道用π形梁梁體焊接及熱處理的定單,該產(chǎn)品長(zhǎng)為3.2m,寬度、高度都是150mm。該長(zhǎng)度超過了我廠熱處理爐的最大尺寸,如若新增一臺(tái)熱處理設(shè)備則需最低投入18萬元。本著降低投入成本的原則,我公司決定新開發(fā)一種熱處理工藝。經(jīng)深入實(shí)際現(xiàn)場(chǎng)結(jié)合各方面因素考慮,我們決定使用高頻感應(yīng)熱處理方法。

1. 感應(yīng)熱處理應(yīng)用

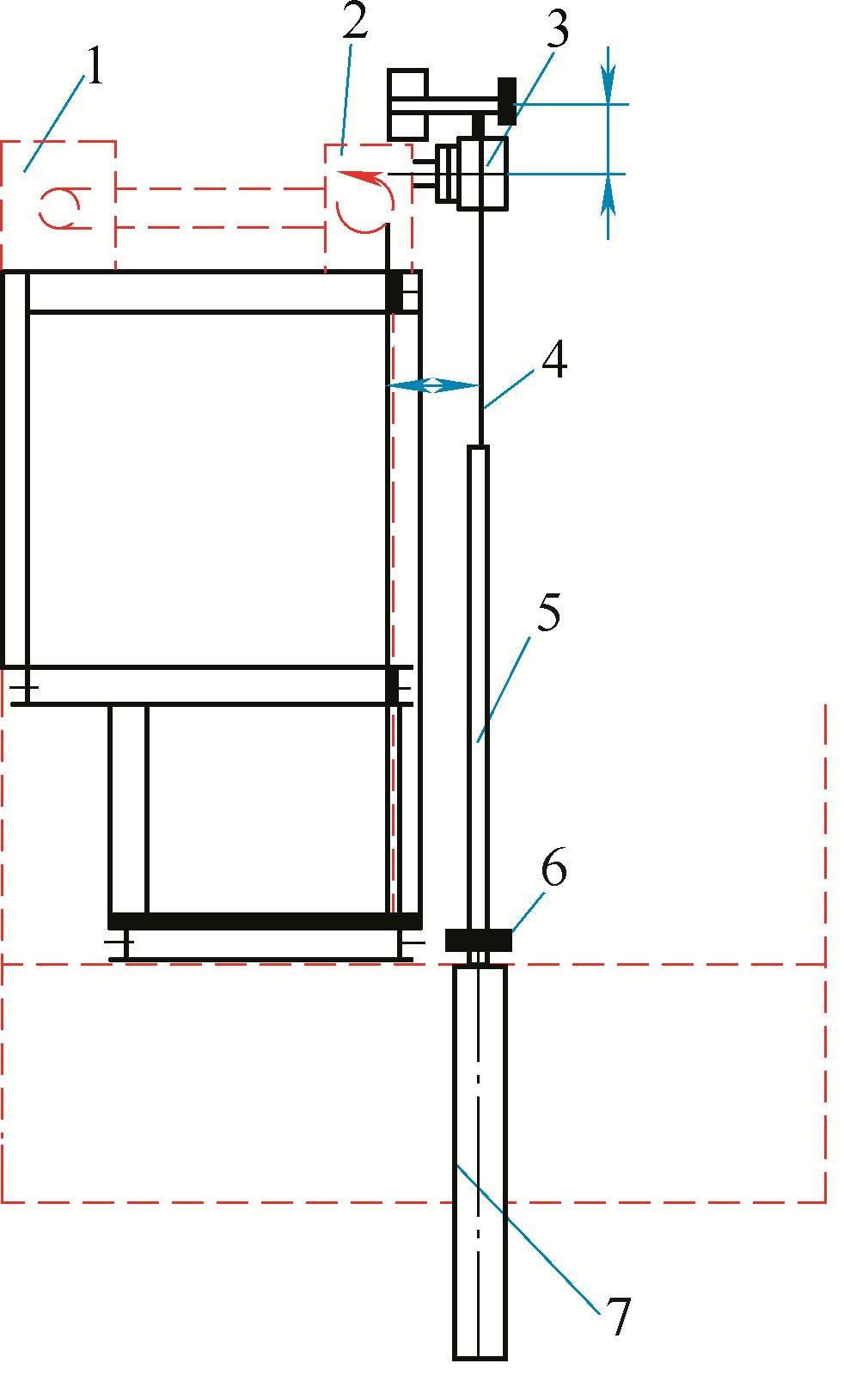

用公司現(xiàn)有的水池進(jìn)行水冷卻,設(shè)計(jì)一升降π形梁機(jī)構(gòu)(見圖1),開始我們用φ20mm銅管繞4圈制作感應(yīng)器,得出電流900A,熱處理后產(chǎn)品硬度不夠。后來改成φ20mm銅管繞3圈制作感應(yīng)器,使用變頻器把頻率由50Hz變?yōu)?000Hz,得出電流1457A。此設(shè)備投入僅2萬多元。經(jīng)多次試驗(yàn)我們發(fā)現(xiàn),使用的頻率越高熱處理效果越趨向表面,使用的頻率越低熱處理效果越趨向心部,最后確定感應(yīng)淬火工藝:電流調(diào)整為1451A,預(yù)熱60s后,把π形梁以0.59cm/s的速度下降,溫度約900℃。回火工藝:電流調(diào)整為1451A,預(yù)熱8s后,把π形梁以4.58cm/s的速度下降,溫度約400℃。

圖 1

2. 熱處理后的力學(xué)性能檢測(cè)

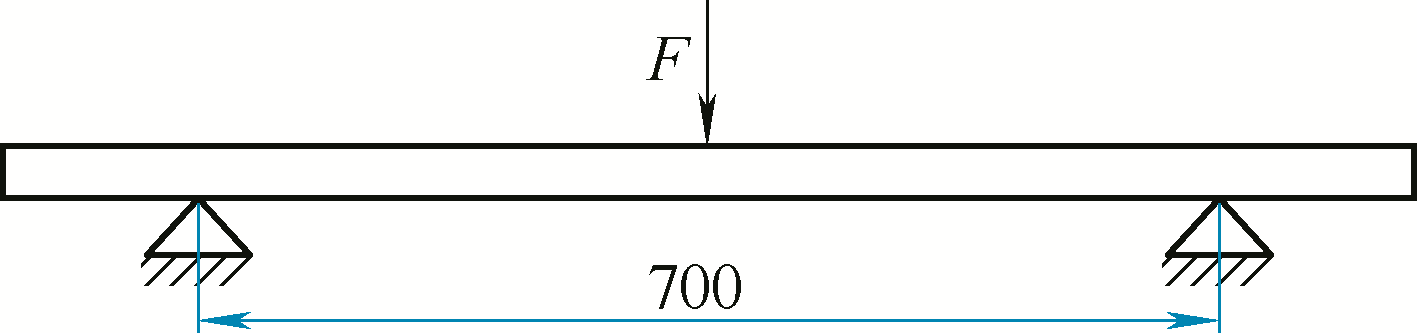

壓力試驗(yàn):如圖1所示,在距離為1.5m的兩個(gè)支點(diǎn),中間施加壓力294kN時(shí),π形梁沒有變形,當(dāng)施加壓力達(dá)到343kN時(shí),π形梁有變形,解除壓力后,變形的梁體能回彈,僅剩2mm的變形量,焊縫沒有開裂的現(xiàn)象。按照NB/T47014—2011《承壓設(shè)備焊接工藝評(píng)定》對(duì)焊接部位進(jìn)行焊接工藝評(píng)定,按照GB/T2654—2008/ISO 9015-1:2001《焊接接頭硬度試驗(yàn)方法》對(duì)焊縫進(jìn)行試驗(yàn)。經(jīng)彎曲、抗拉強(qiáng)度、斷后伸長(zhǎng)率、沖擊韌度、表面硬度等技術(shù)指標(biāo)檢測(cè),全部合格。

圖 2

3. 結(jié)語

我公司依據(jù)此焊接及熱處理工藝完成了此項(xiàng)產(chǎn)品的加工。此設(shè)備是我公司通過發(fā)動(dòng)公司廣大技術(shù)骨干共同開發(fā)研制的一件簡(jiǎn)易設(shè)備,達(dá)到了投入小產(chǎn)出大的效果,是科技創(chuàng)新小改小革的一項(xiàng)成果。

作者:賓春雄

單位:廣西右江礦務(wù)局有限公司機(jī)械廠

來源:《金屬加工(熱加工)》雜志

| |

|

? 請(qǐng)關(guān)注 微信公眾號(hào): steeltuber. 轉(zhuǎn)載請(qǐng)保留鏈接: http://m.bjjrgk.com/Steel-Knowledge/Induction-heat-treatment-process-of-PI-beam.html

|